Что такое станок с ЧПУ?

Станок с ЧПУ — это интеллектуальный производственный инструмент, который использует автоматизированный числовой контроллер для управления обрабатывающими инструментами на шпинделе для выполнения таких операций, как точение, фрезерование, резка, сверление, шлифование, прядение, шлифование, намотка, гравировка, маркировка, печать, окантовка, сварка и очистка в современных промышленных производственных процессах. Станок с ЧПУ работает с программным обеспечением CAD/CAM и кодом G для автоматизированной обработки. Наиболее распространенные типы станков с ЧПУ включают Фрезерные станки с ЧПУ, Обрабатывающие центры с ЧПУ, Токарные станки с ЧПУ, Сверлильные станки с ЧПУ, Расточные станки с ЧПУ, Электроэрозионные станки, Пробивные станки с ЧПУ, Фрезерные станки с ЧПУ, Гидроабразивные станки, Лазерные станки с ЧПУ, Шлифовальные станки с ЧПУ, Сварочные станки с ЧПУ, Гибочные станки с ЧПУ, Намоточные станки с ЧПУ, Прядильные станки с ЧПУ и Плазменные резаки с ЧПУ.

Правильный станок с ЧПУ — это козырная карта для вашей отрасли, которая позволит достичь желаемой производственной цели. На рынке доступны различные станки с ЧПУ с различными функциями и возможностями. Выберите лучший в соответствии с требованиями вашего бизнеса, чтобы получить от него максимальную отдачу.

Мы составили рейтинг 10 лучших мировых производителей и брендов станков с ЧПУ, изучив данные Google на основе размеров предприятий, технических возможностей, доходов, отзывов клиентов и рейтингов, включая Mazak, Trumpf, DMG MORI, MAG, STYLECNC, Haas, Hardinge, AMADA, Okuma, Makino, EMAG, которые расположены в Японии, Китае, Германии и США.

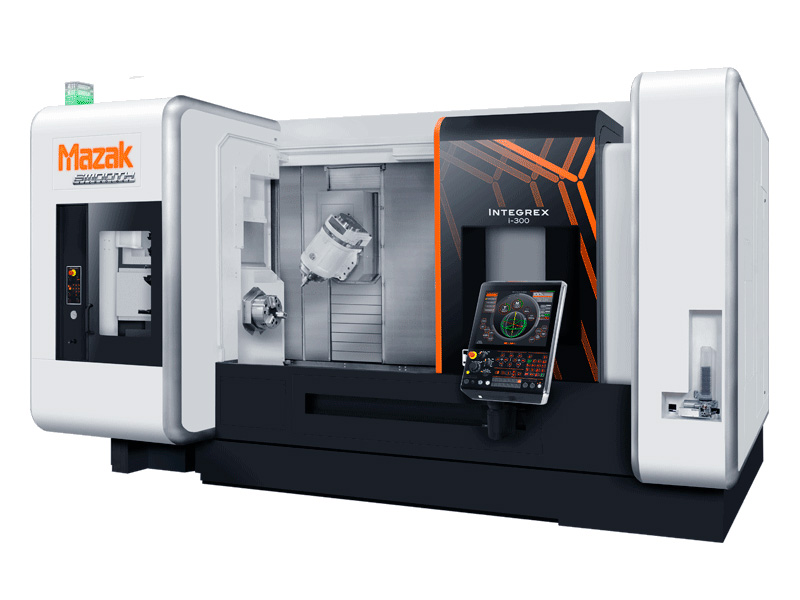

#1 Ямазаки Мазак (Япония)

Yamazaki Mazak — крупнейший в мире производитель и изготовитель станков с ЧПУ из Японии. Mazak — всемирно известный бренд станков с ЧПУ, основанный в 1919 году, и его доля рынка занимает 1-е место в мире круглый год. Ассортимент продукции включает токарные станки с ЧПУ, токарные центры с ЧПУ, системы ЧПУ, многозадачные станки, фрезерные станки с ЧПУ, горизонтальные обрабатывающие центры, вертикальные обрабатывающие центры, лазерные станки с ЧПУ, FMS (гибкая производственная система), программное обеспечение CAD/CAM и системы управления. Вся продукция хорошо известна своим интеллектом, автоматизацией, высокой скоростью и высокой точностью в различных отраслях машиностроения. Клиенты распределены в машиностроении, автомобилестроении, авиации, энергетике, электронике, медицине и т. д.

Системы ЧПУ, многозадачные станки, токарные центры с ЧПУ, горизонтальные обрабатывающие центры, вертикальные обрабатывающие центры, лазерные станки с ЧПУ, FMS (гибкая производственная система) и программная система CAD/CAM.

Yamazaki Mazak является лидером в области мирового производства с ЧПУ с 10 заводами по всему миру, включая Yamazaki Mazak Manufacturing Corporation Minokamo Plant 1 (Япония), Yamazaki Mazak Manufacturing Corporation Minokamo Plant 2 (Япония), Yamazaki Mazak Manufacturing Corporation Inabe Plant (Япония), Yamazaki Mazak Corporation Oguchi Plant (Япония), Yamazaki Mazak Manufacturing Corporation Seiko Plant (Япония), Yamazaki Mazak UK Ltd (завод в Великобритании), Mazak Corporation (завод в США), Yamazaki Mazak Singapore Pte., Ltd (завод в Сингапуре), Yamazaki Mazak Machine Tool (Liaoning) Co, Ltd. (завод в Китае), Ningxia Little Giant Machine Tool Co., Ltd (завод в Китае). Кроме того, Yamazaki Mazak создала 38 технологических центров. Совместно с 49 техническими центрами Mazak компания Yamazaki Mazak создала 87 баз поддержки клиентов по всему миру.

В сборочном цехе главная особенность интеллекта Mazak заключается в прозрачности процесса сборки. Каждый рабочий в сборочном цехе держит планшетный компьютер и своевременно записывает ход сборки, качество и другие данные каждой единицы оборудования. Благодаря сборочному производственному канбану рабочие могут своевременно понимать схему расположения оборудования, диаграмму Ганта сборки и статус сборки оборудования в сборочном цехе, а также отражать в реальном времени. Статус каждого станка и ход производства и статус заказа;

В плане управления качеством Mazak полностью реализовано автоматическое определение точности изготовления. Стоит отметить, что производственный процесс привязан к рабочему коду. Если есть проблема с качеством станка, можно отследить оператора.

Каждое технологическое оборудование, логистическое оборудование и автоматизированный склад на производственном заводе Mazak подключены к Интернету, и 12.3 миллиона единиц данных о различном оборудовании могут быть собраны каждый день через Smart BOX. Благодаря ключевым параметрам процесса станка, таким как скорость подачи и т. д., и использованию различных цветов для представления различных состояний оборудования, можно очень четко узнать ежедневную/ежемесячную работу каждого станка, чтобы добиться точного управления каждым станком. ;Особенно после возникновения сигнала тревоги на станке на производственном участке, он может быть уведомлен через КПК, сигнализацию и другие формы.

После возникновения сигнала тревоги на станке важно провести его глубокий анализ и выяснить причину сигнала тревоги, например, истек ли срок службы инструмента, и сократить время простоя, заменив его вовремя. Благодаря мониторингу оборудования в реальном времени незапланированное время простоя производственного завода Mazak сокращается с каждым годом. Еще с июня 2016 года по май 2017 года Mazak Japan своевременно отслеживала и обрабатывала оборудование, что значительно сократилось по сравнению с 2015 годом. 55%. Применение решения Mazak iSMART Factory на производственном заводе Mazak позволило осуществить цифровизацию всех производственных процессов. Благодаря визуализации, анализу и использованию данных можно сократить производственный цикл, улучшить качество, усилить управление отслеживанием и снизить рабочую нагрузку на управление.

Mazak использует сборку с фиксированной точкой в процессе сборки. Они говорят, что очень сложно полностью автоматизировать процесс сборки. Потому что для обработки деталей нужен не только размер чертежа, это может быть сделано автоматически оборудованием. Процесс сборки зависит от опыта рабочих. Поэтому рабочий ритм персонала в процессе сборки не напряженный. Но производственный график Mazak очень своеобразен: на заводе Mazak есть подвижная тележка с листом бумаги формата A3 сверху: 1-я строка - это страна - в каждой стране разные стандарты продукции; 2-я строка - имя заказчика; 3-я строка - номер станка, каждый номер уникален, и номер представляет инструмент. Следующий знак - это график работы, который представляет дату и план работы 16T-18T. На практике круги используются для обозначения 16T, 17T и 18T. Завершенные используют синие магниты, а те, которые находятся в процессе, - желтые магниты.

Код процесса сборки Mazak: например, от T1 до 51T, что представляет различные этапы сборки — механическая сборка, электрическая сборка, механическая сборка, электрическая проверка, отладка, упаковка и вне склада. Обрабатывающий центр оснащен кондиционером, прецизионный обрабатывающий центр имеет температуру 25 градусов +_2 градуса, а испытательная комната — 20 градусов +-2 градуса. Сборочный цех также оснащен кондиционером для снижения колебаний температуры. Процесс сборки разделен на 2 подпроцесса: 1-й — сборка стеллажа, 2-й — сборка компонентов. После сборки стеллаж поднимается и транспортируется в зону сборки деталей с помощью бортового грузовика. Теперь Mazak преобразует этот знак тележки в электронный знак. Таким образом, положение каждого станка может автоматически позиционироваться системой, так что тележка AGV может автоматически транспортировать детали в соответствующее положение станка. Теперь автомобиль AGV Mazak больше не нуждается в использовании подземных индукционных линий, а перемещается по 3-точечному позиционированию. Mazak производит 12 миллионов единиц данных каждый день. Как использовать эти данные, все еще остается проблемой, и Mazak все еще изучает.

Кроме того, Mazak ранее выпустила новое поколение многоцелевого станка INTEGREX i-500. Он не только обладает возможностями токарной, фрезерной и пятиосевой обработки композитного оборудования, но и интегрирует возможности специальных станков, таких как зубообработка, зубофрезерование и обработка длинным сверлом. Он может выполнить все от заготовки до готового продукта за один зажим, что повышает эффективность промышленного производства.

#2 Трампф (Германия)

Trumpf — второй в мире производитель и бренд станков с ЧПУ, один из ведущих производителей в области глобальных производственных технологий, основанный в 2 году, и один из инициаторов Немецкой промышленности 1923. Это мощное глобальное высокотехнологичное предприятие. Штаб-квартира находится в Дитцингене недалеко от Штутгарта, Германия. Группа TRUMPF — лидер в области технологий и рынка в области промышленных лазерных станков и лазерных систем.

Г-н Кристиан Трумпф, основатель TRUMPF Group, в 1923 году открыл в Штутгарте (Германия) компанию по производству гибких валов, которая стала предшественницей TRUMPF Group. В 1960-х годах TRUMPF Group начала заниматься лазерной отраслью, а в 1980-х годах создала ведущий в отрасли лазер. Trumpf Group когда-то инвестировала 296.2 млн евро в исследования и разработки, что на 11.7% больше в годовом исчислении, чтобы сохранить свое технологическое лидерство. Trumpf Group занимает 1-е место в мире в области лазерной обработки, а также является 3-м по величине производителем станков с ЧПУ в мире.

В ходе визита в Trumpf Group мы смогли познакомиться со станками лазерной резки, пробивными станками, гибочными станками и автоматическими загрузочно-разгрузочными устройствами Trumpf. Особенно впечатляет их эффективность и точность, что позволило нам ощутить самую передовую в мире технологию обработки с ЧПУ.

Лазерные генераторы Trumpf включают в себя мощные лазеры на углекислом газе и твердотельные лазеры, среди которых твердотельные лазеры включают дисковые лазеры, волоконные лазеры, диодные лазеры и импульсные лазеры.

Станки Trumpf Group включают в себя лазерные режущие станки с плоским столом, пробивные станки, пробивные лазерные композитные станки, гибочные станки и т. д. Стоит отметить, что эффективность обработки высококлассных лазерных режущих станков Trumpf более чем в 3 раза выше, чем у обычных механических режущих инструментов, которые могут реализовывать высокоскоростную и высокоточную лазерную обработку, а также пробивку, гибку, гравировку, травление и маркировку. Источник лазера может совместно использоваться несколькими устройствами и реализовывать трехмерную лазерную резку и сварку. Вырубной станок Trumpf может выполнять все процедуры обработки детали на одном станке. Поэтому он способен выполнять сложные 3D обработка листового металла, а также поставка вспомогательного автоматического погрузочно-разгрузочного оборудования.

Стоит отметить, что лазерный металл Трумпа 3D Технология печати также является мировым лидером отрасли. Система LMF (Laser Metal Fusion) серии продуктов TruPrint в основном облучает слой порошка с помощью 200-ваттного лазера, в то время как камера построения опускается. Избыточный порошок выливается в переливной приемник порошка, все это в закрытом пространстве с содержанием кислорода всего 0.1% для предотвращения окисления и возможного возгорания; в то время как линейка продуктов TruPrint LMD (Laser Metal Deposition) Технология позволяет 3D Печать новых металлических структур на существующих деталях методом лазерной наплавки, создание расплавленной ванны на поверхности детали и одновременное нанесение расплавленного металлического порошка на объект. Объединение 2 дополнительных металлов 3D Технологии печати, LMD и LMF, TRUMPF утверждает, что может удовлетворить различные требования к металлу 3D потребности клиентов в печати.

Капитальные инвестиции TRUMPF в НИОКР достигли даже 9.5% от оборота, и около 2,100 человек занялись исследованиями и разработкой новых продуктов. Многие не могут себе представить, что TRUMPF также вносит огромный вклад в важное технологическое оборудование в ведущей в мире области микросхем - литографическую машину ASML EUV в Нидерландах. Как мы все знаем, полупроводники смогли достичь плотности интеграции в 100 миллионов транзисторов на 1 квадратный миллиметр, а размер полупроводниковых структур все ближе и ближе к атомному уровню. Стоит отметить, что TRUMPF тесно сотрудничал с крупнейшим в мире производителем литографических систем ASML из Нидерландов и производителем линз Zeiss, чтобы разработать уникальную в мире CO2 Лазерная система, которая может обрабатывать более 100 пластин в секунду. Мощный лазерный усилитель TRUMPF играет ключевую роль в производстве чипов: он генерирует люминесцентную плазму, которая обеспечивает экстремальный ультрафиолетовый (EUV) свет для экспонирования пластины. Таким образом, компоненты TRUMPF достаточно управляют процессом литографии для приложений массового производства, которые готовятся несколькими производителями чипов по всему миру.

#3 DMG MORI (Германия + Япония)

DMG MORI - 3-й в мире производитель и бренд станков с ЧПУ, совместное предприятие немецкой компании Demag и японской Mori Seiki. Бренд DMG MORI объединяет преимущества MORISEIKI 65 лет и DMG 143 года. Прецизионные станки Demagesen имеют очень высокую репутацию в Китае и мире и являются важным производителем оборудования в высокотехнологичной обрабатывающей промышленности. Вертикальные обрабатывающие центры, горизонтальные обрабатывающие центры, 3-осевые, 4-осевые, 5-осевые, токарные и фрезерные многоцелевые обрабатывающие центры и ультразвуковые/лазерные обрабатывающие центры, производимые Demagesen Seiki, представляют собой направление развития и высочайший технический уровень станкостроительной промышленности в стране и за рубежом. DMG стала крупнейшей станкостроительной группой в Европе, особенно в результате интеграции немецкой DMG и японской Mori Seiki Co., Ltd., объединения немецкого производства (DMG 143 года) + японского производства (MORI SEIKI 65 лет), в результате чего образовался новый мировой лидер в области станков с ЧПУ — DMG MORI.

Машины DMG MORI очень хорошо сделаны и выглядят потрясающе. Гибридный обрабатывающий центр LaserTec 65 от DMG MORI — единственный на сегодняшний день гибридный станок, который интегрирует технологию генеративной лазерной наплавки в полностью функциональный пятиосевой фрезерный станок. Он интегрирует аддитивное производство и обработку (субтрактивное производство) и может быстро изготавливать заготовки посредством аддитивного производственного процесса лазерной наплавки, становясь новым очень сложным и персонализированным методом производства.

Стоит отметить, что в эпоху более коротких жизненных циклов продукции, более сложных и персонализированных компонентов, генеративные производственные процессы позволяют производить сложные геометрии и сложные детали. Уникальная композитная технология лазерной наплавки и фрезерования Demagesen Precision Machinery через порошковые сопла предоставляет пользователям новые возможности применения и геометрии. С помощью аддитивного производственного процесса LaserTec65 можно формовать до 20 раз быстрее, чем в порошковой кровати.

DMG MORI — один из крупнейших производителей станков в Европе и один из лидеров инноваций в станкостроении, постоянно разрабатывающий продукцию, задающую тенденции. DMG MORI привносит инновационные технологии в различные области, такие как аэрокосмическая промышленность, автомобилестроение и аддитивное производство, а также представляет множество цифровых решений, охватывающих весь процесс планирования миссии и подготовки к производству и мониторингу.

Сильные стороны некоторых станков DMG MORI выделяются. Первое — это 1-летняя гарантия, что редкость в станкостроительной отрасли. Длительный гарантийный срок также обусловлен уверенностью DMG MORI. Второе — это возможность пользователям создавать собственные приложения на основе собственного опыта и вызывать самодельные приложения как макропрограммы, что значительно повышает эффективность производства. Третье — некоторые станки имеют сенсорный экран управления. Экран чрезвычайно устойчив к масляным загрязнениям и позволяет пользователям работать в перчатках, что отражает гуманизацию, которой DMG MORI уделяет внимание в человеко-машинном взаимодействии.

DMG MORI однажды заявила, что у них есть все производственные технологии в аэрокосмической отрасли. «Без обработки деталей DMG MORI наши самолеты не смогли бы взлетать». Фактически, DMG MORI предлагает своим клиентам многочисленные высокотехнологичные и высокопроизводительные станки в аэрокосмическом секторе, сотрудничая с ними для разработки новаторских производственных процессов и комплексных решений «под ключ». Как комплексный поставщик, полная линейка станков DMG MORI отвечает требованиям обработки самых передовых и сложных деталей в аэрокосмической промышленности. Например, многие шасси самолетов, двигатели, блиски, лопасти обрабатываются DMG MORI. Материалы этих деталей — титановые сплавы или жаропрочные сплавы, а требования к крутящему моменту и мощности станка особенно высоки.

Конечно, DMG MORI — это не только технологии. Одношаговое обслуживание — это самое большое стремление DMG MORI. Например, у DMG MORI есть центр продаж и обслуживания, команда из более чем 200 сервисных инженеров, 100 сервисных автомобилей, команда продаж и обслуживания из 80 человек, а также команда технических инженеров и обучения из 80 человек, что является огромным и полным. Конфигурация сервисной команды позволяет им быстро реагировать на потребности пользователей и решать проблемы клиентов.

Руководитель DMG MORI сказал, что сервис слияния технологий и искренняя ответственность перед клиентом являются краеугольным камнем нашего успеха. Это может быть неизменным секретом DMG MORI по всему миру.

#4 МАГ (США)

MAG — 4-й в мире производитель и бренд станков с ЧПУ со штаб-квартирой в Мичигане, США. MAG — это групповая компания, состоящая из многих компаний-производителей станков мирового класса и компаний-производителей систем управления. Стоимость выпуска станков MAG Group когда-то достигла 1.5 млрд долларов США, что позволило ей занять 6-е место в мире. Как компания, занимающаяся станками и системами автоматизации, MAG может предоставить пользователям комплексные индивидуальные решения по обработке, в основном обслуживая отрасль товаров длительного пользования.

Как ведущая в мире компания по производству станков и систем автоматизации, MAG может предоставить пользователям комплексные индивидуальные решения по обработке, в основном обслуживая отрасль товаров длительного пользования. Ей принадлежат многие известные бренды, такие как Bingle, Cincinnati, Klaus Wheeler, Xero, Fado, Giddings Lewis, Hessup, Honsberg, Wheeler и Wizsch Frank. Как выдающийся поставщик, MAG известна идеальной технологией процесса и индивидуальными производственными решениями на ее основе. Она широко используется в аэрокосмической, автомобильной, тяжелой технике, нефтяной промышленности, железнодорожном транспорте, солнечной энергетике, производстве вентиляторов и общей перерабатывающей промышленности.

MAG создала множество производственных и технических организаций поддержки по всему миру с широким ассортиментом продукции и технологий, включая токарную обработку, фрезерование, зубофрезерование, шлифование, хонингование, системную интеграцию, обработку композитных материалов, техническое обслуживание, промышленные системы управления и программное обеспечение, инструменты и нефтепродукты, основные компоненты.

Как ведущий мировой поставщик систем производственных линий, MAG всегда стремился предоставлять клиентам комплексные решения по обработке, адаптированные к их потребностям в массовом производстве различных компонентов двигателей. Основываясь на детальном и глубоком анализе всего производственного процесса, мы можем предоставить полный набор решений, которые помогут клиентам повысить общую производительность, повысить эффективность и снизить общие производственные затраты.

MAG успешно поставила крупнейшую в мире линию по производству головок цилиндров для Ford Motor. Линия включает в себя 2 гибкие системы обработки с годовым объемом 1.3 миллиона алюминиевых головок цилиндров (черновая и чистовая обработка). Один комплект состоит из 54 высокоэффективных обрабатывающих центров с ЧПУ SPECHT, которые завершают предварительные процедуры обработки, включая фрезерование позиционных поверхностей, сверление для транспортировки, зажим и сверление основных масляных каналов. Второй комплект состоит из 2 обрабатывающих центров SPECHT, состоящих из 172 комплектов систем для завершения отделки. Соединение между станком и обрабатывающим блоком использует манипулятор фермы и дорожку качения, а вспомогательная сборочная машина, очистительная машина и измерительно-инспекционное устройство интегрированы в гибкое производство.

#5 STYLECNC (Китай)

STYLECNC Компания была основана в 2003 году со штаб-квартирой в Цзинане, Китай, и специализируется на исследованиях и разработках, проектировании, производстве и продаже станков с ЧПУ. Постепенно она превратилась в один из самых известных брендов станков с ЧПУ в мире.

STYLECNC является одним из самых мощных предприятий в мире с общим числом сотрудников 1968 человек и 328 сотрудников НИОКР. С годовым объемом продаж 480 миллионов долларов США, STYLECNC В настоящее время ежемесячная производственная мощность предприятия составляет более 2,000 комплектов станков с ЧПУ, а его продукция продается более чем в 150 странах мира.

STYLECNC 1st запустил первый трехосный ЧПУ-фрезер в августе 1 года, и он был постепенно модернизирован в последующие годы для запуска 2003-х типов поворотной оси, четырехосных типов, пятиосных типов, типов ATC и типов роботов. В 4 году, STYLECNC запустили токарный станок с ЧПУ для деревообработки, который автоматически делал токарную обработку древесины. В 2010 году STYLECNC разработали автоматическую цифровую систему резки для резки гибких материалов, которую можно комбинировать с фрезерным станком с ЧПУ. В 2013 году для поддержки производства шкафов и дверей, STYLECNC запустили шлифовальный станок с ЧПУ, сверлильный станок с ЧПУ, автоматический кромкооблицовочный станок с ЧПУ. В 2017 году, чтобы соответствовать всей линии по производству мебели на заказ для дома, STYLECNC выпустила на рынок высококлассный 6-сторонний сверлильный станок для замены обычного сверлильного станка.

При исследовании станков с ЧПУ, STYLECNC запущен 1064nm CO2 лазерный гравер-резак для стеклянных трубок в 2006 году для гравировки и резки неметаллических материалов, таких как дерево, МДФ, фанера, акрил, пластик, кожа и ткань. В 2007 году были запущены машина лазерной резки YAG и плазменный резак с ЧПУ, которые используются для резки листового металла. В 2008 году были запущены машина лазерной резки листов и труб YAG и плазменный стол для резки листового металла и труб. В 2009 году STYLECNC запустили волоконно-лазерную маркировочную машину и CO2 лазерная маркировочная машина, которая превзошла CO2 лазерная гравировальная машина для стеклянной трубки в скорости и точности. Волоконный лазерный маркировочный станок используется для гравировки металла, а CO2 Лазерная маркировочная машина используется для неметаллической скульптуры. В 2012 году STYLECNC разработан высокоточный 355nm Машина для маркировки лазером УФ, которая представляет собой холодный лазер для сверхтонкой гравировки пластика, стекла и хрусталя. С постепенным развитием волоконной лазерной технологии в 2015 году STYLECNC разработан 1064nm Волоконный лазерный резак, который используется для резки листового металла. В 2017 году были запущены лазерный труборез и лазерный станок для резки листового металла и труб для многоцелевого использования. В 2018 году были запущены ручной волоконный лазерный сварочный аппарат и робот для лазерной резки. В 2019 году были запущены автоматические лазерные сварочные аппараты с ЧПУ и роботы для лазерной сварки. В 2020 году был запущен портативный ручной лазерный очиститель для удаления ржавчины, пятен, покрытий и краски. В 2021 году был запущен лазерный сварочный, очистной и режущий станок 3 в 1. Кроме того, STYLECNCТехнологические инновации компании преобразуют лазерные станки с ЧПУ ускоренными темпами.

STYLECNC растет, развивается и внедряет инновации каждый день. STYLECNC находится на пути к крупнейшему в мире производителю и бренду станков с ЧПУ.

#6 Хаас (США)

Haas Automation — пятый в мире производитель и изготовитель станков с ЧПУ, основанный Джином Хаасом в 5 году. Единственная в мире производственная база находится в Окснарде, Калифорния, США, с площадью завода более 1983 100,000 квадратных метров. Годовой объем производства станков с ЧПУ Haas в 12,500 году достиг более 2006 единиц.

Haas Automation стремится предоставить своим клиентам ряд станков, которые имеют разумную цену и долговечны. Сегодня Haas Automation является одним из лучших брендов станков с ЧПУ в Западном полушарии, производя ряд вертикальных и горизонтальных обрабатывающих центров с ЧПУ, токарных станков с ЧПУ и поворотных столов. Компания также производит ряд специальных моделей, включая пятиосевые обрабатывающие центры, пресс-формы, токарные станки и портальные обрабатывающие центры. Обрабатывающие центры и поворотные столы Haas всегда придерживались строгого стиля г-на Джина Хааса, чтобы создавать станки, которые являются более точными, повторяемыми и долговечными.

Более 2/300 из почти станков, используемых на заводе Haas, являются станками Haas, что полностью подтверждает доверие компании к своей продукции. Для повышения производительности и производительности станков Haas продолжает добавлять новое обрабатывающее оборудование. Благодаря этому Haas может в полной мере повысить производительность, снизить цены на продукцию и сократить расходы клиентов.

Сегодня компания Haas выпускает продукцию в 4 категориях, включая вертикальные обрабатывающие центры (VMCs), Горизонтальные обрабатывающие центры (HMCs), токарные станки с ЧПУ и поворотные столы, а также ряд крупных пятиосевых и специализированных моделей. Вся продукция Haas обрабатывается на крупном предприятии компании в Окснарде, штат Калифорния.

Когда г-н Джин Хаас впервые представил вертикальный обрабатывающий центр Haas VF-1, он установил отраслевой стандарт для высококачественных, высокоэффективных процессов с ЧПУ. Независимо от того, каковы ваши сегодняшние потребности, для вас найдется вертикальный обрабатывающий центр Haas. Линейка станков Haas охватывает от небольшого офисного фрезерного станка до большого VS-1, с примерно 3 моделями на выбор.

Вертикальные обрабатывающие центры Haas оснащены высокопроизводительными векторными шпинделями, бесщеточными серводвигателями с высоким крутящим моментом на каждой оси и прочной литой конструкцией. Доступен широкий спектр конфигураций станков: модели с зубчатым приводом с конусом 40 и 50 для высокопроизводительной резки с высоким крутящим моментом и модели SS (с коаксиальными шпинделями с прямым приводом) для сложной высокоскоростной обработки.

Фрезерные станки с ЧПУ серии Haas TM имеют разумную цену и являются выбором номер один для перехода от ручной обработки к обработке с ЧПУ. Стандартная комплектация серии включает запатентованную Haas интуитивную систему программирования, которая упрощает настройку, обработку и многое другое, даже без знания G-кода.

Каждый станок Haas обладает необходимыми вам характеристиками и производительностью, поэтому он станет вашей лучшей инвестицией, обеспечивающей невообразимую доступность, гибкость и производительность.

#7 АМАДА (Япония)

AMADA (Japan Amada Co., Ltd.) — седьмой в мире производитель и бренд станков с ЧПУ, основанный Амада Исаму в 7 году, изначально занимавшийся производством станков для обработки листового металла. В 1946 году был разработан и изготовлен ленточный пильный диск под названием Contour, который начал продаваться в 1955 году. В 1956 году компания выкупила бренд Torc-Pac в США и бренд Promecam во Франции и продала его под названием Amada. В результате компания «Amada» вступила в период быстрого развития и стала брендом мирового класса в сфере обработки листового металла. Она пользуется высокой репутацией в развитых странах, таких как Япония, США и Европа. Она является мировым лидером в производстве машин и оборудования для обработки листового металла. Она также является профессиональным производителем оборудования для обработки листового металла с самой большой долей рынка в мире.

AMADA — крупная многонациональная компания, специализирующаяся на производстве оборудования для обработки листового металла. С точки зрения размера рынка, структуры продукта, технических характеристик продукта и комплексной системы управления, она постепенно сформировала разработку продукта, проектирование, производство, обучение, подготовку и послепродажное обслуживание. Группа компаний, зарегистрированная на бирже, с интегрированной маркетинговой сетью.

Станки AMADA включают в себя пробивные станки с ЧПУ, гибочные станки, ножницы, станки лазерной резки и другое оборудование для обработки листового металла, а также соответствующие формы, запасные части и режущие инструменты.

AMADA имеет 83 филиала на всех континентах мира, а ее продукция продается в более чем 100 странах и регионах по всему миру. Она производит широкий ассортимент оборудования для обработки листового металла (почти 1,000 разновидностей) с превосходной производительностью и передовыми технологиями. Лидер в области машиностроения. Интеллектуальный автоматический центр обработки листового металла 21-го века, разработанный и изготовленный компанией в 1990-х годах, создал прецедент для интеллектуальной обработки в отрасли листового металла в мире и получил высшую награду за техническое изобретение в Японии. Продукция AMADA имеет всеобъемлющую и разумную механическую структуру; она может предоставить пользователям наилучшую гарантию качества; она обладает характеристиками эффективной и экологически чистой работы, может создавать преимущества для пользователей и предоставлять гарантию безопасного использования; она имеет передовую технологию автоматизации моделирования, чтобы дать пользователю самую совершенную и упрощенную гарантию обработки.

#8 Окума (Япония)

Okuma (オークマ) — восьмой в мире производитель и бренд станков с ЧПУ, основанный в 8 году, расположенный в Огучи, префектура Айти, Япония. Кроме того, Okuma поставляет продукцию для автоматизации производства и серводвигатели. Крупнейший в Японии производитель станков с портальным обрабатывающим центром со столетним опытом производства станков. Okuma Co., Ltd. — один из японских производителей станков с ЧПУ. История компании насчитывает более 1898 лет. Компания производит различные токарные станки с ЧПУ, токарные центры, вертикальные, горизонтальные, портальные (пентаэдрические) обрабатывающие центры и шлифовальные станки с ЧПУ. Объем производства превышает 100 единиц (объем продаж в 7,000 году составил 2006 миллиардов иен, около 170 миллиарда долларов США), из которых около 50% экспортируются. Выдающиеся характеристики японской продукции Okuma: хорошая жесткость, высокая эффективность резки, высокая точность, длительный срок службы. Она славится удобством эксплуатации и завоевала похвалу пользователей по всему миру.

Еще в 1937 году продукция станков Okuma (выходная стоимость) заняла 1-е место в Японии. В 1963 году мы самостоятельно разработали систему числового программного управления (OSP) метода определения абсолютного положения. Стать единственным комплексным предприятием в Японии, которое производит станки и системы ЧПУ. В 1966 году оно начало производить токарные станки с ЧПУ LA-N и обрабатывающие центры MDB gantry. В 1987 году в Соединенных Штатах была основана компания Okuma Machine Tool Company. В 1991 году название компании было изменено на Okuma Co., Ltd. В 1995 году в Соединенных Штатах была основана компания Okuma America Corporation.

#9 Макино (Япония)

Makino — 9-й в мире производитель и бренд станков с ЧПУ, основанный в 1937 году Цунэдзо Макино в Японии. Makino разработала первый в Японии фрезерный станок с ЧПУ в 1 году и успешно разработала первый в Японии обрабатывающий центр с ЧПУ в 1958 году.

В 1981 году компания Makino Milling Machine Co., Ltd. приобрела контрольный пакет акций американской компании LeBLond Machine Tool Company. Чтобы отразить участие Makino, название компании было изменено на LeBLond Makino Asia Limited. С расширением нового бизнеса компания официально изменила свое название на Makino Asia Co., Ltd. 16 июня 1992 года.

Компания была основана в 1937 году Цунэдзо Макино и в то же время успешно разработала первый в Японии вертикально-фрезерный станок с подъемным столом.

В 1953 году был успешно разработан сверхточный универсальный заточной станок.

В 1958 году в Японии был успешно разработан первый вертикально-фрезерный станок с ЧПУ.

В 1966 году был успешно разработан и представлен на 1-й Японской международной выставке станков обрабатывающий центр с ЧПУ № 3 в Японии.

В 1970 году успешно разработал обрабатывающий центр с адаптивным управлением, который был представлен на 5-й Японской международной выставке станков.

В 1972 году в целях популяризации новых станков Ассоциации содействия машиностроению и содействия развитию предприятия был успешно разработан многопозиционный непрерывный автоматический обрабатывающий центр, адаптированный к управлению.

В 1979 году он получил награду на 14-й конференции по содействию развитию машиностроения за разработку многопроцессного копировально-фрезерного станка с непрерывным управлением.

В 1980 году компания Makino разработала и выпустила на рынок первую коммерческую систему автоматической обработки пресс-форм с ЧПУ EDM и DMS.

В 1981 году компания Makino Milling Machine Co., Ltd. приобрела контрольный пакет акций американской компании LeBLond Machine Tool Company. Чтобы отразить участие Makino, название компании было изменено на LeBLond Makino Asia Limited. С расширением нового бизнеса компания официально изменила свое название на Makino Asia Co., Ltd. 16 июня 1992 года.

В 1983 году, благодаря выпуску автоматической системы обработки пресс-форм DMS, она выиграла премию Nihon Keizai Shimbun 1982 года и ежегодную премию Nikkei за лучший продукт 1982 года. Выиграла 13-ю премию Machining Center MC1210-A60 Industrial Machinery Design Award. В 1983 году она выиграла премию Ассоциации содействия машиностроению 1983 года за копировальный контроль серии H обрабатывающего центра абразивного инструмента.

В 1984 году успешно разработаны пятиосевой обрабатывающий центр, сверхскоростной обрабатывающий центр и станок для обработки графитовых электродов, которые экспонировались на 12-й Японской международной выставке станков.

В 1986 году машина для обработки графитовых электродов SNC86 завоевала 21-ю премию Ассоциации содействия машиностроению.

В 1991 году был изобретен крупногабаритный станок с двумя столами, способный загружать 15 тонн заготовок — обрабатывающий центр для пресс-форм HNC3016-2T.

В 1992 году вспомогательная (краевая) полость больших форм и высокоэффективная система обработки малых форм получили премию Ассоциации содействия машиностроению за 92 года. Премия Nikkan Industry Top 10 New Product Award. Изобрел высокоэффективный обрабатывающий центр с 40,000 3 оборотов, 16-мерной библиотекой поддонов и поворотным столом. Выставлялся на-й Японской международной выставке станков.

В 1993 году были изобретены крупногабаритный обрабатывающий центр серии MCF и проволочно-вырезной электроэрозионный станок UPH-1.

В 1994 году простой фрезерный станок с ЧПУ KE-559 получил премию Machinery Development Award за содействие развитию автоматизации малых и средних предприятий в 1993 году.

В 1995 году были успешно разработаны высокоскоростные подводные электроэрозионные станки U32, U53 и микронный электроэрозионный станок HYPER5. Электроэрозионный проволочно-вырезной станок UPH-1 для точной обработки получил премию Machinery Development Award 1994 года за содействие развитию малых и средних предприятий в направлении автоматизации.

В 1996 году успешно разработаны вертикальный обрабатывающий центр V55, высокоскоростной подводный электроэрозионный вырезной станок U32K, U35K, высокоскоростной станок для обработки глянца серии EDNCS, пресс-форма 3D CAD/CAM UNIGRPHICS/EYE. Высокоскоростной водорезный электроэрозионный станок U32, U35 выиграл 26-ю премию Industrial Machinery Design Award. Горизонтальный обрабатывающий центр A55 Type D выиграл 31-ю премию Machinery Promotion Association Award.

В 1997 году был разработан горизонтальный обрабатывающий центр A99. Обрабатывающий станок Micron FF HYPER5 завоевал 16-ю премию Precision Industry Society Technology Award.

В 1999 году был успешно разработан V33/SG2.3, ставший новым стандартом высокоскоростной обработки.

В 2001 году на рынок был выведен сверхточный электрический обрабатывающий станок Hyper 2, успешно запущен в эксплуатацию пятиосевой линейный высокоскоростной обрабатывающий центр MAG4 для авиационной промышленности.

В 2003 году успешно разработан первый в мире 0.02mm автоматическая заправочная машина для сверхточной резки проволоки.

В 2006 году компания разработала технологию High Energy Application Technology (HEAT) для электроэрозионных станков с целью увеличения скорости электроэрозионной обработки и выпустила миниатюрный электроэрозионный пуансон EDAC1. Makino также является единственным производителем горизонтального электроэрозионного станка UPJ-2. В 2007 году Makino представила технологию электроэрозионной обработки Surface WIZARD, которая была разработана для устранения контрольных полос в ступенчатых деталях. В 2010 году Makino создала технологию ADVANTiGE™ для обработки титана, которая была признана победителем конкурса инноваций Aviation Week 2012.

В 2018 году Makino запустила технологию голосового управления Makino ATHENA, специально разработанную для пользователей станков. Она направлена на то, чтобы позволить людям более эффективно переводить, усваивать и анализировать воздействие больших данных.

#10 EMAG (Германия)

EMAG — 10-й в мире производитель и бренд станков с ЧПУ, основанный в 1867 году со штаб-квартирой в Салахе, недалеко от Штутгарта, Германия. Группа EMAG — «скрытый чемпион» типичной немецкой станкостроительной промышленности. Компания имеет богатый опыт в производстве станков. Бизнес группы EMAG в основном распространяется на автомобилестроение и вспомогательные отрасли, машиностроение и аэрокосмическую промышленность, возобновляемую энергетику, энергетическую и нефтяную промышленность. EMAG — ведущий в мире производитель инвертированных станков с ЧПУ.

Истоки EMAG восходят к 1867 году. Первоначально это был чугунолитейный и станкостроительный завод в Бауцене, Саксония. Компания была перестроена в 1952 году, а площадка располагалась между городами Штутгарт и Ульм, недалеко от Салаха, где компания находится сегодня. Компания была перестроена и начала производить токарные станки.

В 1980-х годах EMAG добилась больших успехов в производстве высокоавтоматизированных ячеек токарных станков с ЧПУ. В 1992 году EMAG представила инвертированный токарный станок как мировой производитель станков. Особенностью этого токарного станка является то, что главный вал завершает загрузку и выгрузку, и главный вал перемещается, в то время как подручник зафиксирован. Другими словами, EMAG подрывает традиционные токарные станки.

Истоки EMAG восходят к 1867 году. Первоначально это был чугунолитейный и станкостроительный завод в Бауцене, Саксония. Компания была перестроена в 1952 году, а площадка располагалась между городами Штутгарт и Ульм, недалеко от Салаха, где компания находится сегодня. Компания была перестроена и начала производить токарные станки. В 1992 году в EMAG появился первый перевернутый токарный станок. В отличие от обычного горизонтального токарного станка, перевернутый токарный станок захватывает деталь через шпиндель, что революционным образом подрывает традиционную концепцию автоматизации. По сравнению с традиционным манипулятором с ферменной конструкцией или роботом, этот метод загрузки и выгрузки имеет преимущество низкой стоимости и надежной работы и особенно подходит для нужд высокоточного массового производства. После запуска он был одобрен глобальными клиентами, представленными автозапчастями.

За 30 лет развития EMAG превратился из простого токарного станка в сложный станок, способный выполнять токарные, сверлильные, расточные, фрезерные, шлифовальные, зубофрезерные и лазерные обработки. Преимуществами являются автоматическая загрузка и выгрузка детали, короткое время обработки и такта, высокое качество обработки детали, короткая технологическая цепочка, надежность процесса и низкая стоимость обработки единичной детали. С постоянным совершенствованием производственного оборудования и технических требований к серийному массовому производству как производители окончательной сборки, так и поставщики компонентов глубоко чувствуют, что многофункциональный интегрированный производственно-обрабатывающий центр является новой тенденцией развития. В настоящее время продукция группы EMAG охватывает обработку 2/круглых и некруглых деталей в автомобильных компонентах.

Группа EMAG стала мировым лидером на рынке инвертированных автоматических загрузочно-разгрузочных токарных станков, возглавив отраслевую тенденцию. Помимо 3 производственных площадок в Германии, EMAG имеет 29 дочерних брендов по всему миру. Доля экспорта составляет почти 69% от общего оборота компании.

#11 Хардиндж (США)

Hardinge — 6-й в мире производитель и бренд станков с ЧПУ, основанный в 1890 году в Элмере, штат Нью-Йорк, США. Штаб-квартира Hardinge Company занимает площадь 815,000 100 квадратных футов. Компания проектирует, производит и изготавливает высокоточные, высоконадежные металлорежущие станки и сопутствующие принадлежности, которые заслужили репутацию на мировом рынке более лет назад. Сегодня имя Hardinge и сверхточность Hardinge являются синонимами высокоточного обрабатывающего оборудования.

Hardinge — всемирно известный лидер в производстве станков, предоставляющий клиентам широкий и надежный спектр решений для токарной обработки, фрезерования, шлифования и инструментальной обработки. Продукцию и решения Hardinge можно увидеть в аэрокосмической, автомобильной, медицинской, энергетической, транспортной, строительной, сельскохозяйственной, литейной и 3C отраслях.

Hardinge имеет в общей сложности 8 брендов, основными продуктами которых являются токарные станки и приспособления, а также множество технических патентов. Hardinge приобрела швейцарскую KELLENBERGER в 1995 году, затем швейцарскую HTT (HAUSER, TRIPET, TSCHUDIN) в 2000 году, британскую марку шлифовальных станков JONES&SHIPMAN в 2010 году, американскую марку шлифовальных станков USACH в 2013 году и марку внутришлифовальных станков VOUMARD в 2014 году. Hardinge Group теперь стала экспертом в предоставлении комплексных решений по производству и обработке для сверхточной токарной, фрезерной и высокоточной шлифовальной продукции, а в 2013 году завод Hardinge Jiaxing начал собирать и производить высокоточные универсальные внутришлифовальные и внешнешлифовальные станки серии HG, чтобы предоставлять пользователям более быстрые, удобные и качественные услуги.

За последние 10 лет Hardinge быстро развивалась в масштабах и категориях продуктов и стала многонациональной компанией с несколькими компаниями в Европе и Азии. В 1995 году акции Hardinge были публично размещены на NASDAQ. В том же году она приобрела 100% KELLENBERGER, всемирно известного производителя шлифовальных станков с 80-летней историей. KELLENBERGER объединяет технические преимущества Hardinge в области шлифовальных станков. Сильная прочность делает этот продукт еще более блестящим. В 1996 году в Шанхае была основана компания Hardinge Machine Tool (Shanghai) Co., Ltd., которая также является демонстрационным, учебным и сервисным центром Hardinge в Китае. В 1999 году на Тайване была основана Hardinge Taiwan Co., Ltd. В 2000 году Hardinge успешно завершила 100% приобретение 3 известных швейцарских производителей шлифовальных станков HAUSER (координатное шлифование, координатная расточка), TRIPET (шлифование внутренних отверстий), TSCHUDIN (универсальное шлифование). В 2004 году была приобретена британская Bridge Castle, что расширило ассортимент обрабатывающих центров Hardinge.

Hardinge инвестировала миллионы долларов в создание производственного завода площадью 6,000 квадратных метров, демонстрационного и учебно-технического центра станков в Канцяо, Пудун, Шанхай, Китай. Несколько станков были представлены в демонстрационном центре, охватывающем текущий запуск Hardinge на китайском рынке. большинство продуктов. Демонстрационный центр имеет возможность предоставлять пользователям анализ процесса изготовления деталей и возможности пробной резки перед продажей и после продажи, а также время от времени проводить различные технические лекции по обмену и обучение эксплуатации, программированию и техническому обслуживанию. И имеет свой собственный склад запасных частей, принадлежностей.

На протяжении более 100 лет Хардинг занимал 80% рынка мелкой и средней сверхточной токарной обработки в США и Европе с ее уникальными преимуществами. В дополнение к существующим преимуществам токарных станков, Hardinge стал синонимом сверхточной обработки, и имеет непоколебимые преимущества в областях военной промышленности и аэрокосмической промышленности.

Продукция Hardinge широко используется в военной, аэрокосмической, медицинской, оптической, коммуникационной, автомобильной, электронной и других высокотехнологичных областях благодаря своей точности, передовому качеству и высокой эффективности.

Функциональные возможности станков с ЧПУ

Станок с ЧПУ работает с программным обеспечением CAD/CAM и кодом G для автоматизированной обработки. Программирование начинается с использования программного обеспечения CAD для создания цифрового дизайна. Затем CAM транслирует дизайн на основе CAD и генерирует необходимые параметры и инструкции.

Для определенных операций станки с ЧПУ оснащены различными инструментами и принадлежностями. Размер и тип принадлежностей зависят от таких факторов, как тип материала, отделка поверхности и детали.

Станки с ЧПУ имеют несколько осей движения. Наиболее распространенными являются трехосные фрезерные и токарные станки. Для сложной обработки усовершенствованные станки с ЧПУ могут состоять из дополнительных наклонных и вращающихся осей.

Часто устанавливается система обратной связи в реальном времени, позволяющая машине точно позиционировать компоненты.

Альтернативные бренды

Станки с ЧПУ являются одним из лучших дополнений к нашему технологическому прогрессу. Станки развиваются и совершенствуются с помощью новейших алгоритмов день за днем. Существует несколько производителей станков с ЧПУ, кроме тех, которых мы перечислили выше.

Существуют и другие всемирно известные производители и бренды станков с ЧПУ, включая Gleason, Hurco, Flow, Sunnen из США; Ingersoll Rand из Великобритании; JTEKT, Mitsubishi, Sodick из Японии; Grob, Gitmann, Siemens, Schuler, Schleifring, INDEX, ROFIN из Германии; SYMS, QCMT&T, HDCNC, SINOMACH из Китая.

Подумайте о выборе своего бренда

Хорошо известный станок с ЧПУ — это ключ к надежному и последовательному производству. Перед покупкой станка необходимо учесть определенные факторы. Мы предложили несколько важных факторов, которые могут помочь вам найти наиболее подходящий для вашей отрасли и проекта станок.

√ Исследование: Изучите различные бренды, репутацию, отзывы клиентов и ассортимент предлагаемой продукции.

√ Учитывайте ваши требования: Обратите внимание на ваши требования. Учитывайте такие факторы, как размер и материал изделий, точность, объем и т. д.

√ Оцените функции и возможности: Рассмотрите функции, предлагаемые различными брендами, такие как емкость инструмента, конфигурация осей, система управления и совместимость программного обеспечения. Также обратите внимание на доступность аксессуаров.

√ Качество и надежность: Известный бренд — надежный вариант для вашего станка с ЧПУ. Ищите бренд с репутацией использования прочных компонентов и надежной конструкции. Технологически продвинутый и хороший гарантийный охват также является признаком надежного бренда.

√ Поддержка клиентов и обслуживание: Выбирайте бренды, которые предоставляют подробную документацию, обучающие курсы, техническую поддержку и наличие запасных частей.