Основы лазерной сварки

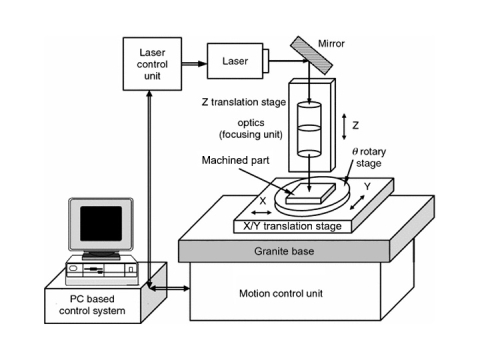

Лазерная сварка — бесконтактный процесс, требующий доступа к зоне сварки с одной стороны свариваемых деталей.

• Сварной шов формируется за счет быстрого нагрева материала интенсивным лазерным лучом — обычно этот процесс занимает миллисекунды.

• Обычно существует 3 типа сварных швов:

– Режим проводимости.

– Режим проводимости/проникновения.

– Режим проникновения или замочной скважины.

• Сварка в режиме проводимости выполняется при низкой плотности энергии, образуя неглубокое и широкое сварное ядро.

• Режим проводимости/проникновения происходит при средней плотности энергии и демонстрирует большую проникающую способность, чем режим проводимости.

• Сварка методом проплавления или сварки в замочную скважину характеризуется глубокими узкими швами.

– В этом режиме лазерный луч образует нить испаренного материала, известную как «замочная скважина», которая проникает в материал и обеспечивает канал для эффективной доставки лазерного луча в материал.

– Такая прямая доставка энергии в материал не зависит от проводимости для достижения проникновения, и поэтому минимизирует нагрев материала и уменьшает зону теплового воздействия.

Кондукторная сварка

• Соединение проводимости описывает семейство процессов, в которых фокусируется лазерный луч:

– Обеспечить плотность мощности порядка 10³ Вт/мм⁻²

– Он сплавляет материал, создавая соединение без значительного испарения.

• Кондуктивная сварка имеет 2 режима:

– Прямой нагрев

– Передача энергии.

Прямой нагрев

• При прямом нагреве,

– тепловой поток регулируется классической теплопроводностью от поверхностного источника тепла, а сварной шов выполняется путем расплавления частей основного материала.

• Первые сварные швы с токопроводностью были выполнены в начале 1-х годов с использованием маломощных импульсных рубиновых и CO2 лазеры для соединителей проводов.

• Кондуктивную сварку можно выполнять из широкого спектра металлов и сплавов в виде проволоки и тонких листов в различных конфигурациях с использованием.

– CO2 , Nd:YAG и диодные лазеры с уровнями мощности порядка десятков ватт.

– Прямой нагрев с помощью CO2 Лазерный луч также можно использовать для сварки внахлест и стыковых швов полимерных листов.

Трансмиссионная сварка

• Просвечивающая сварка является эффективным способом соединения полимеров, пропускающих ближнее инфракрасное излучение Nd:YAG и диодных лазеров.

• Энергия поглощается с помощью новых методов граничного поглощения.

• Композиты можно соединять при условии, что тепловые свойства матрицы и арматуры одинаковы.

• Режим передачи энергии при кондуктивной сварке используется с материалами, пропускающими ближнее инфракрасное излучение, в частности с полимерами.

• На интерфейс нахлесточного соединения наносится поглощающая краска. Краска поглощает энергию лазерного луча, которая передается в ограниченную толщину окружающего материала, образуя расплавленную граничную пленку, которая затвердевает в виде сварного соединения.

• Нахлесточные соединения толстостенных деталей можно выполнять без расплавления внешних поверхностей соединения.

• Стыковые сварные швы можно выполнять, направляя энергию к линии стыка под углом через материал с одной стороны стыка или с одного конца, если материал обладает высокой пропускающей способностью.

Лазерная пайка и пайка мягким припоем

• В процессах лазерной пайки луч используется для расплавления присадочной добавки, которая смачивает края соединения, не расплавляя при этом основной материал.

• Лазерная пайка начала приобретать популярность в начале 1980-х годов для соединения выводов электронных компонентов через отверстия в печатных платах. Параметры процесса определяются свойствами материала.

Проникающая лазерная сварка

• При высокой плотности мощности все материалы испаряются, если энергия может быть поглощена. Таким образом, при сварке таким способом отверстие обычно образуется за счет испарения.

• Затем это «отверстие» прорезается через материал, а расплавленные стенки запечатываются за ним.

• Результатом является так называемый «шов с замочной скважиной». Он характеризуется параллельной зоной сплавления и узкой шириной.

Эффективность лазерной сварки

• Термин, определяющий эту концепцию эффективности, известен как «эффективность объединения».

• Эффективность соединения не является истинной эффективностью, поскольку она имеет единицы (мм2 соединено/кДж подано).

– КПД=Vt/P (величина, обратная удельной энергии резки), где V = скорость перемещения, мм/с; t = толщина свариваемого материала, мм; P = падающая мощность, кВт.

Эффективность соединения

• Чем выше значение КПД соединения, тем меньше энергии тратится на ненужный нагрев.

– Нижняя зона термического влияния (ЗТВ).

– Меньше искажений.

• Контактная сварка наиболее эффективна в этом отношении, поскольку энергия плавления и зоны термического влияния генерируется только на свариваемом высокоомном интерфейсе.

• Лазер и электронный луч также имеют хорошую эффективность и высокую плотность мощности.

Изменения процесса

• Дуговая лазерная сварка.

– Дуга от горелки TIG, установленной вблизи точки взаимодействия лазерного луча, автоматически зафиксируется на горячей точке, созданной лазером.

– Температура, необходимая для этого явления, примерно на 300°C выше температуры окружающей среды.

– Эффект заключается либо в стабилизации дуги, которая нестабильна из-за скорости ее перемещения, либо в уменьшении сопротивления дуги, которая стабильна.

– Блокировка происходит только для дуг с малым током и, следовательно, медленной катодной струей, то есть для токов менее 80 А.

– Дуга находится на той же стороне заготовки, что и лазер, что позволяет удвоить скорость сварки при умеренном увеличении капитальных затрат.

• Двухлучевая лазерная сварка

– При одновременном использовании двух лазерных лучей появляется возможность контролировать геометрию сварочной ванны и форму сварного шва.

– Используя 2 электронных луча, можно стабилизировать замочную скважину, что приводит к уменьшению волн в сварочной ванне и обеспечивает лучшее проплавление и форму шва.

– Эксимер и CO2 Комбинация лазерных лучей показала, что можно добиться улучшенного сцепления при сварке материалов с высокой отражательной способностью, таких как алюминий или медь.

– Улучшение связи рассматривалось в основном за счет:

• изменение отражательной способности за счет поверхностной ряби, вызванной эксимерами.

• вторичный эффект, возникающий в результате взаимодействия через плазму, генерируемую эксимерами.